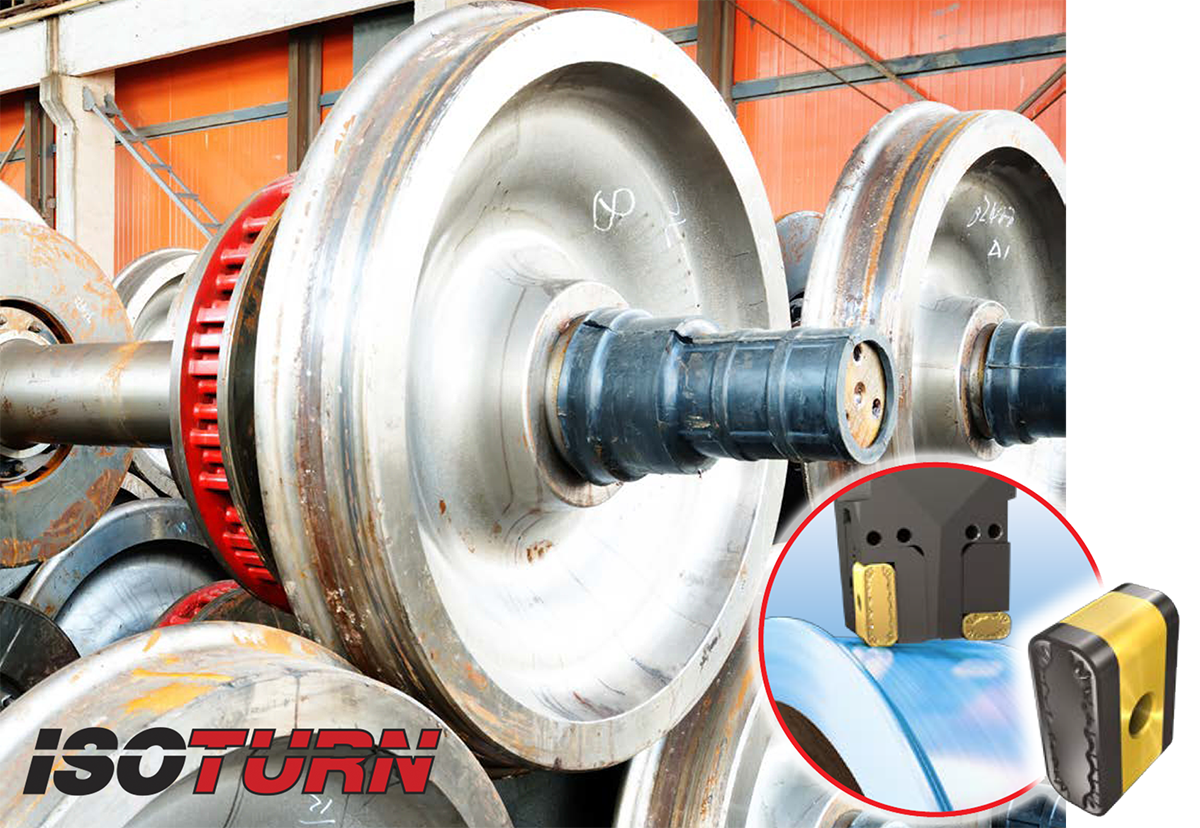

Рішення ISCAR для відновлення залізничних колісних пар

Рівень інструментального оснащення виробництва є одним з основних параметрів оцінки ефективності виробничої площадки з використанням металорізального обладнання. Найрізноманітніші чинники, що виникають при різанні, безпосередньо впливають на процес та його успішність.

У випадку обробки виробів складної геометричної форми з непростих пластичних матеріалів, що мають пошкодження в поверхневих шарах (такі як відновлювані залізничні колеса) успішність процесу безпосередньо залежить від технологічних особливостей ріжучого інструменту та режимів обробки. Технологу, що вирішує дане завдання, доводиться враховувати як зовнішні чинники (властивості оброблюваного та ріжучого матеріалу), так і внутрішні (коефіцієнт тертя, ширину площадки контакту, а також змінний передній кут та глибину з урахуванням величини наросту та ін.). Формування правильної стружки є одним з головних показників якісно підібраного інструменту та правильності режимів.

Фахівці ISCAR, керуючись слоганом "ISCAR: ТАМ, ДЕ ІННОВАЦІЇ НІКОЛИ НЕ ПРИПИНЯЮТЬСЯ!", розробляють передові рішення - у тому числі для продуктивної обробки виробів складного профілю. Компанія досягла значних результатів в операції відновлення залізничних пар і пропонує лінійку інструменту, що дозволяє обробляти як м'які, так і тверді колеса, а також колісні пари, які потребують відновлення.

Довідка:

М'які колеса не мають видимих поверхневих дефектів через свою невисоку твердість. Тверді колеса характеризуються наявністю зміцнених зон, "повзунів", які виникають під час тертя коліс об рейки в момент гальмування, та напливів гребеня. Такі колеса мають в зоні обробки підвищену твердість, містять включення піску та навіть каміння, а також дефекти у вигляді поверхневих тріщин.

Відновлення зношених колісних пар, зазвичай, проводиться на спеціальному обладнанні, такому як верстати з ЧПК з двома супортами - портальні або підрейкові колесотокарні верстати. Основна складність при обробці та відновленні колісних пар, як правило, пов'язана з низькою стійкістю ріжучих пластин через високу температуру в зоні різання і утворенням некерованої зливної стружки. З огляду на масове виробництво коліс поїзда, рішення задач щодо поліпшення форми стружки та підвищення стійкості інструменту має велике практичне значення для галузі.

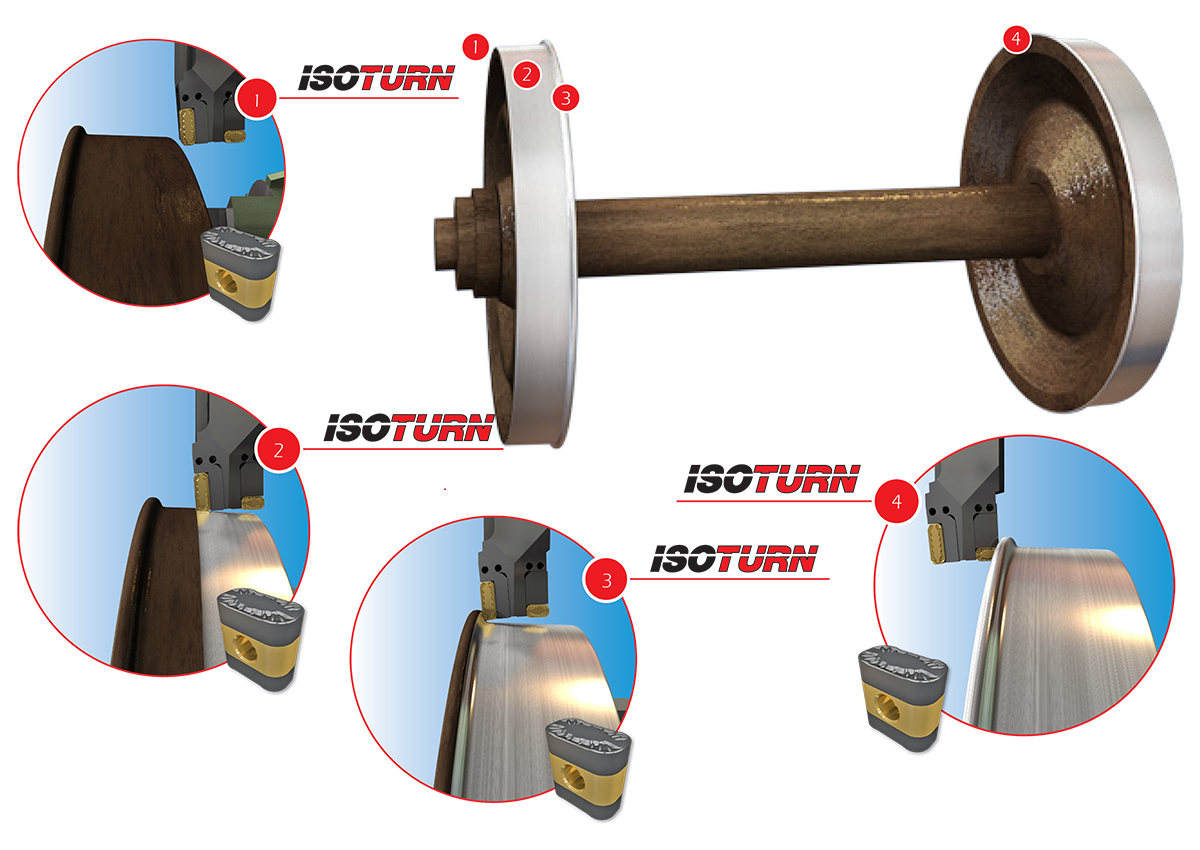

Рис. 1. Формування стружки на ободі

В якості ріжучого інструменту для даних операцій традиційно застосовуються праві та ліві збірні різці з тангенціальною схемою кріплення змінних твердосплавних пластин.

Рис. 2. Державка та картриджі ISCAR для відновлення колісних пар

Основною причиною низької стійкості ріжучих пластин є утворення ушкоджень на поверхні зношених коліс у вигляді "повзунів". Обробка твердих коліс з такими плоскими ділянками призводить до значної ймовірності викришування різальних крайок, і, як результат, до підвищених витрат на інструмент і до низької продуктивності механообробної ділянки. Найбільш ефективним шляхом вирішення таких завдань є удосконалення конструкції ріжучого інструменту з урахуванням пропонованих до нього вимог по стійкості і надійності процесу утворення стружки. Як говорилося вище, складність розробки такого універсального інструменту пов'язана зі змінними умовами процесу, які безпосередньо впливають на утворення стружки та інші умови. Для підвищення ефективності дроблення стружки та підвищення міцності ріжучого інструменту, командою ISCAR розроблені унікальні геометрії стружколамів ріжучої крпйки пластин та спеціальні сплави.

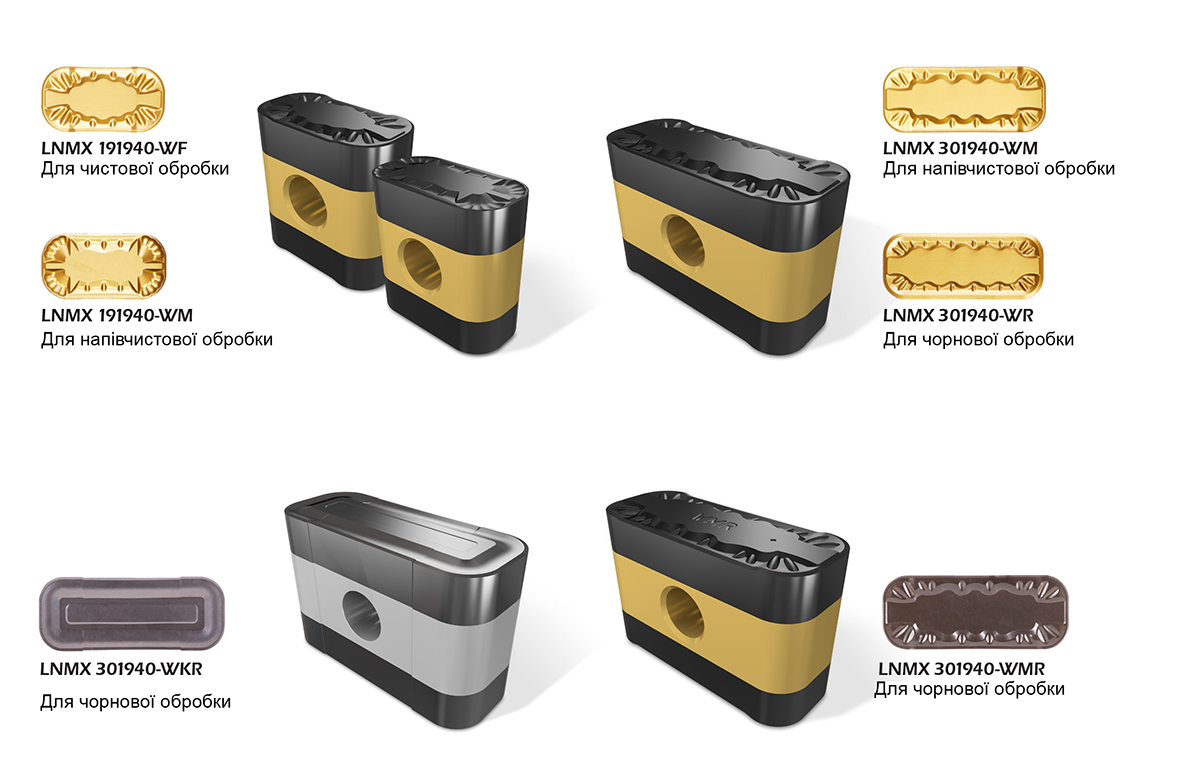

Рис. 3. Пластини та стружколами ISCAR для обробки колісних пар

Рис. 4. Приклад чорнового точіння колісної пари пластиною LNUX 191940

Для чорнових операцій (рис. 1-4) застосовуються пластини LNUX 19 і LNUX 30.

Пластина LNUX 191940 представлена в двох стружколамах:

- WF - для чистової обробки в сплавах IC8150 і IC8250. Глибина різання 0,3-3,5 мм

- WM - для напівчистової обробки в сплавах IC8150 і IC8250. Глибина різання 1,5-7 мм.

Пластина LNUX 301940 представлена в наступних двох основних стружколамах:

- WR - для чорнової обробки, в сплавах IC8150, IC8250, IC9150 і IC9250. Глибина різання 3-12 мм

- WM - для напівчистової обробки, в сплавах IC8150, IC8250, IC9150, IC9250, IC5005 і TP20. Глибина різання 3-12 мм.

Крім того, інструментальні рішення ISCAR для обробки фасонних поверхонь включають наступні спеціальні стружколами:

- WKR - для чорнової обробки, в сплавах IC5005, TP20 і TP44. Глибина різання 3-12 мм

- WMR - для напівчистової обробки, в сплаві TP20. Глибина різання 1,5-7 мм.

З урахуванням специфічних умов механічної обробки коліс, інженерами ISCAR були розроблені й абсолютно нові сплави TP20 і TP44, які мають високу стійкість як при стабільних умовах обробки, так і при точінні з ударом. Крім того, вдосконалена технологія виготовлення пластин SUMO TEC включає нанесення унікальних за структурою зносостійких покриттів, які радикально впливають на ефективність процесу навіть при найвищих режимах різання.

Глибина обробки таких виробів, як зношені колісні пари, може варіюватися від 0,3 мм до 12 мм, в залежності від стану колеса до процесу відновлення. Великі глибини різання зазвичай вимагають декількох проходів, щоб запобігти значним навантаженням на обладнання.

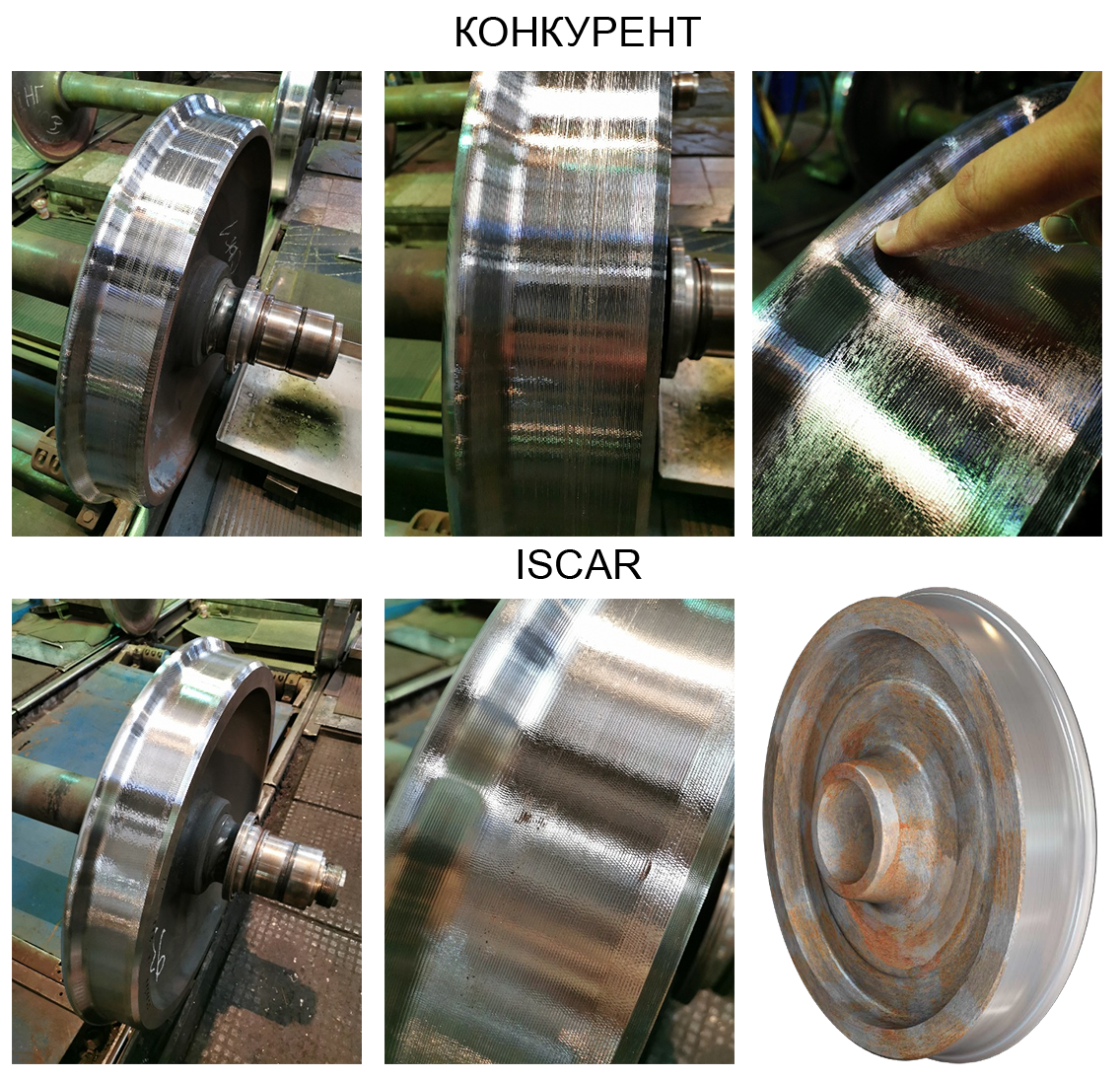

Нижче наведено приклад отриманої поверхні колеса після обробки пластинами ISCAR в порівнянні з пластинами конкурента, що раніше застосовувалися на виробництві (рис. 5). Після обробки іншим інструментом на поверхні колеса спостерігалася наявність нерівностей та незадовільні показники шорсткості, включаючи вибоїни. Результат застосування інструменту ISCAR на тому ж супорті верстата - відмінна шорсткість та проходження контролю якості на підприємстві. Крім того, під час обробки пластина ISCAR показала на 70% більш високу стійкість і відмінне увторення стружки.

До перевороту пластини, одна крайка пластини ISCAR обробляє, в середньому, 26 деталей.

Рис. 5. Порівняння обробки пластинами ISCAR та пластинами конкурента

Застосування тангенційних пластин LMNX для відновлення залізничних колісних пар дозволило підприємству знизити витрати на інструмент, підняти продуктивність, а також практично повністю вирішити питання з браком.

Фахівці представництва компанії ISCAR в Україні готові надати металообробним підприємствам інформаційну підтримку та допомогу в розробці технологічних процесів при запуску у виробництво нових виробів, а також сприяти підвищенню ефективності використання інструменту в поточних проектах.